Вентиль криогенный проходной с длинным штоком

Когда говорят про вентиль криогенный проходной с длинным штоком, многие сразу представляют себе обычный запорный клапан, у которого просто вытянули шпиндель. На деле это одно из самых опасных упрощений. Длинный шток здесь — не прихоть конструктора, а суровая необходимость, продиктованная физикой низких температур. Основная задача — вынести сальниковый узел и приводную часть в зону с температурой окружающей среды, подальше от криогенной среды. Если этого не сделать, уплотнения замерзнут, теряя эластичность, а оператор просто не сможет провернуть шпиндель из-за обледенения. Но и это только вершина айсберга. Сам материал штока, его термообработка, способ крепления к затвору — каждая мелочь на счету. Помню, как на одном из объектов поставили вентили, где производитель сэкономил на полноценной глубокой закалке штока. Вроде бы всё прошло гидроиспытания на заводе, но после нескольких циклов ?нагрев-охлаждение? в реальной работе с жидким азотом в штоке пошли микротрещины. Не сразу, конечно, но через полгода начались проблемы с герметичностью в закрытом положении. Разбирали — а там видна усталость металла. Вот и вся экономия.

Конструктивные нюансы, которые не увидишь в каталоге

Именно в деталях кроется разница между просто работающим и надёжным оборудованием. Возьмём, к примеру, проходной корпус. Казалось бы, литая или кованая заготовка, обработал проход — и готово. Но для криогеники форма внутреннего прохода, плавность перехода от фланца к седлу критически важны для минимизации турбулентностей и связанных с ними гидроударов и локального переохлаждения. Резкие углы — это места для концентрации напряжений и потенциальные точки начала разрушения при термоциклировании.

Отдельная история — узел соединения длинного штока с золотником. Чаще всего это резьбовое соединение. И здесь многие допускают ошибку, считая, что чем туже затянуто, тем лучше. На деле при криогенных температурах материалы корпуса и штока сжимаются по-разному. Если в ?горячем? состоянии резьбу затянули с чрезмерным усилием, при охлаждении могут возникнуть такие напряжения, что шток просто ?заклинит? или в теле золотника пойдёт трещина. Нужен точный расчёт и контроль момента затяжки. Лучшая практика, которую я видел — использование контрящих элементов, которые не дают соединению раскрутиться, но и не создают избыточной жёсткой нагрузки.

И конечно, нельзя забывать про направляющую втулку для длинного штока. Она должна быть выполнена из материала с низким коэффициентом трения и высокой износостойкостью, часто это различные композиты на основе фторопласта или специальные антифрикционные сплавы. Её установка должна гарантировать идеальную соосность, иначе при закрытии/открытии будет происходить перекос золотника относительно седла, что приведёт к преждевременному износу уплотнительных поверхностей и, как следствие, утечкам. Проверяли как-то партию вентилей — на холодные испытания не успели, решили проверить ход штока в сборе при плюсовой температуре. И в нескольких экземплярах чувствовалось лёгкое заедание. Разобрали — оказалось, втулка была запрессована с микроперекосом. На стенде при +20°C это было почти незаметно, а при -196°C из-за разницы тепловых деформаций клин гарантирован.

Материалы: не всякая нержавейка подходит для криогеники

Общее правило — аустенитные стали. Но и здесь масса подводных камней. Марка 304 (08Х18Н10) — классика, но для ответственных применений с ударными нагрузками часто идёт 304L (03Х18Н11) или 316L (03Х17Н14М2) с более низким содержанием углерода для предотвращения межкристаллитной коррозии после сварки. Однако для криогенного проходного вентиля с длинным штоком ключевым элементом является именно шток. Он испытывает не только растяжение-сжатие, но и скручивающие нагрузки, особенно если привод ручной и оператор прилагает избыточное усилие.

Для штоков часто идёт сталь с повышенным содержанием хрома и никеля, иногда с дополнительной азотировкой поверхности для повышения твёрдости и износостойкости. Видел варианты из стали 17-4PH (мартенситно-стареющая нержавейка) — отличная прочность, но нужно очень внимательно следить за термообработкой. Недоотпуск — и материал становится излишне хрупким при низких температурах.

Самое большое разочарование было с одним поставщиком, который декларировал использование ?высоколегированной криогенной стали?. По паспортам — вроде бы всё в порядке. Но при монтаже на линии жидкого кислорода возникли вопросы по сварным швам на крышке. Запросили детальный сертификат с результатами ударных испытаний при рабочей температуре. Оказалось, что испытания проводились только при -46°C, а не при -196°C. Пришлось снимать и менять всю партию. Рисковать с кислородом — себе дороже. Поэтому теперь для критичных сред всегда требуем протоколы испытаний именно на расчётную температуру, а не на ?ближайшую? из стандартного ряда.

Испытания и монтаж: где рождаются проблемы

Заводские испытания — это хорошо, но они не всегда имитируют реальные условия. Стандартная проверка на герметичность и прочность проводится, как правило, на воде или воздухе при комнатной температуре. Для криогенного вентиля этого катастрофически мало. Обязательно нужны холодные испытания, когда корпус охлаждается до рабочей температуры, а шток и сальник остаются в тепле. Только так можно проверить реальную работу удлинённого штока и термоизоляции.

На монтаже тоже ловушек хватает. Самый частый косяк — неправильная установка прокладок между фланцами. Если для обычных сред иногда можно ?дотянуть? на горячую, то здесь при охлаждении фланцы сожмутся, болты ослабнут, и обеспечить герметичность стальным кольцевым прокладкам (типа Ring Joint) будет невозможно. Момент затяжки болтов должен быть строго по расчёту, а последовательность — по схеме ?крест-накрест?.

Ещё один момент — монтаж привода. Для вентилей с длинным штоком особенно важно обеспечить строгую соосность привода (электрического, пневматического) со штоком. Любая несоосность создаёт боковую нагрузку, которая в разы увеличивает износ направляющей втулки и сальникового уплотнения. Была история, когда на уже смонтированный и испытанный вентиль ставили новый электропривод. Монтажники сделали это ?на глазок?, решив, что гибкая муфта всё скомпенсирует. Через два месяца — течь по сальнику. Разобрали — шток был изношен с одной стороны, втулка тоже. Всё из-за того, что ось привода была смещена на какие-то полтора миллиградуса.

Поставщики и выбор: опыт с WENZHOU DIYE VALVE & FITTINGS CO.,LTD

На рынке много игроков, но найти того, кто глубоко понимает именно криогенную специфику, а не просто предлагает модификацию стандартного изделия, — задача. В своё время обратил внимание на продукцию компании WENZHOU DIYE VALVE & FITTINGS CO.,LTD. Их подход к криогенным проходным вентилям показался более продуманным. На их ресурсе allvalve.ru видно, что они не скрывают технические детали: выносят спецификации по материалам (указывая конкретные марки сталей для корпуса, штока, седла), публикуют данные по рабочему температурному диапазону для каждой модели, а не общие фразы.

Что важно, они предлагают разные варианты исполнения штока — не только по длине (что очевидно), но и по типу поверхности (полировка, упрочнение). В описаниях на allvalve.ru видно понимание важности теплового моста: они акцентируют внимание на конструкции крышки и сальниковой камеры, которая минимизирует теплопередачу от штока к хладагенту. Это говорит о том, что инженеры компании мыслят не просто деталями, а физикой процесса.

Работая с их продукцией для одной из установок азотного охлаждения, отметил качество обработки посадочных мест седла и золотника — чистота поверхности была на уровне, что критично для герметичности класса ?нулевая утечка?. Сама сборка вентиля, балансировка усилия на штоке — всё делалось чётко. Конечно, как и с любым поставщиком, были нюансы по срокам поставки комплектующих, но техническая поддержка реагировала адекватно, предоставляя расчёты и рекомендации по монтажу. Для инженера это часто важнее, чем глянцевая брошюра.

Заключительные мысли: не инструмент, а система

В итоге, вентиль криогенный проходной с длинным штоком — это не просто арматура, которую можно выбросить в спецификацию по каталогу. Это системный элемент, правильная работа которого зависит от триединого принципа: грамотный расчёт и изготовление, полноценные испытания в условиях, максимально приближённых к реальным, и квалифицированный монтаж с пусконаладкой. Провал на любом из этих этапов сводит на нет преимущества даже самой дорогой конструкции.

Выбор в пользу того или иного производителя, будь то известный европейский бренд или такая специализированная компания, как WENZHOU DIYE VALVE & FITTINGS CO.,LTD, должен основываться не на цене или общих заверениях, а на детальном техническом диалоге. Нужно задавать вопросы по материалу штока, протоколам ударных испытаний при криогенных температурах, способу фиксации золотника, гарантиям на цикличность. Ответы на них сразу отделят тех, кто делает, от тех, кто просто продаёт.

И последнее: никогда не стоит пренебрегать ?холодными? испытаниями перед вводом в эксплуатацию, даже если на изделии есть все сертификаты. Прямой контакт оборудования с жидким азотом или кислородом — лучший и самый беспристрастный инспектор, который выявит все скрытые дефекты конструкции или сборки. Эта простая практика не раз спасала от гораздо более серьёзных проблем и простоев в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

лапан обратный поворотный

лапан обратный поворотный -

Кран криогенный шаровый фланцевый двусоставной нержавеющий

Кран криогенный шаровый фланцевый двусоставной нержавеющий -

Кран шаровый муфтовый (1PC)

Кран шаровый муфтовый (1PC) -

Штуцер шланговый нр

Штуцер шланговый нр -

Задвижка клиновая муфтовая нержавеющая

Задвижка клиновая муфтовая нержавеющая -

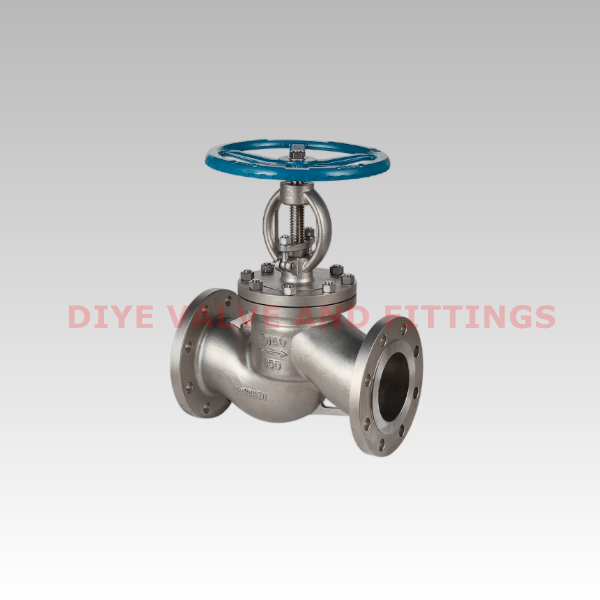

Вентиль запорный фланцевый нержавеющий-15нж65нж

Вентиль запорный фланцевый нержавеющий-15нж65нж -

Муфта переходная вр-вр

Муфта переходная вр-вр -

Задвижка стальная клиновая 25Л

Задвижка стальная клиновая 25Л -

Штуцер резьбовой нержавеющий DIN

Штуцер резьбовой нержавеющий DIN -

Крестовина врвр

Крестовина врвр -

Фильтр фланцевый Y-тип нержавеющий

Фильтр фланцевый Y-тип нержавеющий -

Фланец плоский DIN 2576 DIN2577 (ISO)

Фланец плоский DIN 2576 DIN2577 (ISO)

Связанный поиск

Связанный поиск- Затвор дисковый

- Китай Кран шаровый муфтовый трёхсоставной нержавеющий (3PC)

- Трубопроводная арматура нержавеющая

- Китай дисковый затвор epdm

- кран шаровый стальной фланцевый высокое ксчество

- Затвор дисковый высокое ксчество

- оптом Нержавеющие детали трубопроводов

- оптом молочная муфта

- Ниппель приварной нержавеющий Производители

- Китай Обратный клапан межфланцевый тарельчатый нержавеющий

- труба pexa evoh

.png)