Клапан (вентиль) 15нж65нж сталь 06ХН28МДТ (904L)

Вот спецификация, которая часто вызывает вопросы, а иногда и недопонимание на практике: 15нж65нж из 06ХН28МДТ. Многие сразу думают про 'супер-нержавейку' 904L и расслабляются, но здесь как раз и кроется первый подводный камень. Сплав-то, конечно, отличный, хладостойкий, с высоким содержанием молибдена и меди для сопротивления питтингу и кислотам. Но сам по себе материал — это только половина дела. Ключ — в том, как из него сделали конкретно этот вентиль, и под какие именно среды он в итоге пойдет.

Про нюансы стали и почему '904L' — это не волшебное слово

Сталь 06ХН28МДТ, она же AISI 904L, у всех на слуху. Заказывают её часто для агрессивных сред: разбавленные серная и фосфорная кислоты, хлоридные растворы, некоторые щелочи. Но я видел случаи, когда заказчик, услышав '904L', махал рукой на остальные параметры. А зря. Важна не только марка, но и состояние металла после изготовления. Например, термообработка. Для этой стали критически важно избежать образования межкристаллитной коррозии в зонах термического влияния после сварки. Если производитель сэкономил на правильной закалке и травлении после сварки корпуса клапана, то через полгода в сварных швах могут пойти рытвины.

Ещё момент — механическая обработка. Эта сталь вязкая, 'липкая'. Если её резать затупленным инструментом или с неправильными скоростями, на поверхности остаются наклёп, микротрещины. Это — готовые очаги для коррозионного растрескивания под напряжением, особенно в присутствии хлоридов. Поэтому глядя на клапан 15нж65нж, всегда обращаешь взгляд на качество поверхности проточной части, на отсутствие следов перегрева.

И да, состав сплава должен быть выдержан точно. Иногда, особенно у непроверенных поставщиков, может 'уплыть' содержание молибдена или меди. Недостаток молибдена — резкое падение стойкости к точечной коррозии. Проверять сертификат, а в идеале — делать свой спектральный анализ для ответственных объектов, стало уже привычным делом.

Конструкция 15нж65нж: где слабые места в реальной эксплуатации

Теперь о типе. 15нж65нж — это запорный клапан с выдвижным шпинделем, муфтовый (резьба внутренняя). Конструкция вроде бы стандартная, но для коррозионных сред есть особенности. Шпиндель. В идеале он должен быть из того же 06ХН28МДТ, что и корпус, или из ещё более стойкого сплава. Но часто, чтобы снизить цену, шпиндель делают из обычной нержавейки 20Х13 или даже с покрытием. В средах с парами или аэрацией это создаёт гальваническую пару, и шпиндель 'съедается' первым. Видел такие, с глубокими кавернами по всей длине.

Уплотнение. Здесь обычно идёт фторопласт (Ф4) или графит. Для кислот при умеренных температурах фторопласт работает неплохо. Но есть нюанс с графитом. Если среда — горячая концентрированная серная кислота, графит может быть неприемлем. А фторопласт в некоторых органических растворителях разбухает. Поэтому выбор уплотнения для вентиля из 904L — это всегда отдельный разговор с технологом производства, а не просто галочка в спецификации.

Резьбовое соединение корпуса с крышкой. Ещё один риск. В агрессивной среде резьба может 'прикипеть'. Обязательно нужно смотреть, предусмотрел ли производитель смазку для сборки, совместимую со средой. Антифрикционные пасты на основе никеля или меди часто помогают. Без этого через пару лет техническому обслуживанию придётся буквально срезать крышку.

Из практики: случай с поставкой на химическое предприятие

Приведу пример из опыта. Несколько лет назад требовались именно такие клапаны для линии слабой азотной кислоты с примесями хлоридов. Температура до 80°C, давление 16 атм. Заказ разместили у одного производителя, который позиционировал себя как специалист по коррозионно-стойкому оборудованию. Клапаны 15нж65нж из стали 06ХН28МДТ пришли, вроде бы всё по чертежам, сертификаты в порядке.

Но уже после полугода работы начались жалобы на подтёки по шпинделю. При вскрытии обнаружили, что сальниковое уплотнение было собрано 'внатяг', без расчёта на тепловое расширение. При циклическом нагреве-остывании графитовые кольца потеряли плотность. Второе — материал шпинделя. В паспорте стояла 904L, но по факту это была 12Х18Н10Т. В этой конкретной среде разница была фатальной: шпиндель покрылся равномерной коррозией. Пришлось срочно искать замену.

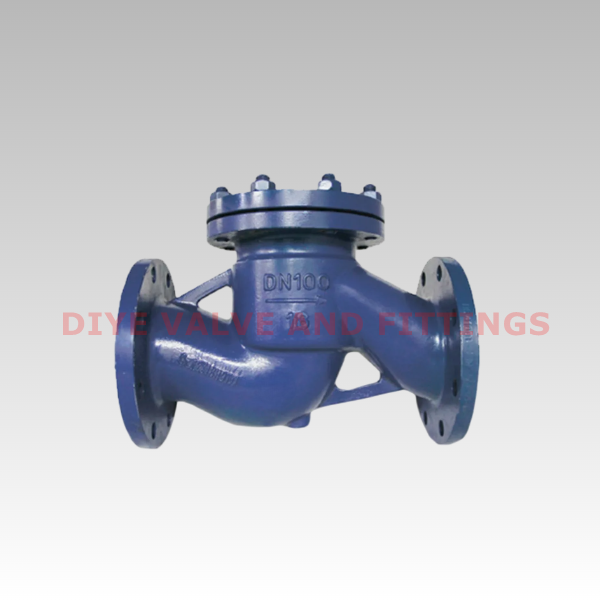

Тогда и обратили внимание на компанию WENZHOU DIYE VALVE & FITTINGS CO.,LTD. На их сайте allvalve.ru была чёткая деталировка по материалам для агрессивных сред. Что важно, они не просто указывали 'сталь 904L', а отдельно расписывали маркировку материала для каждой детали: корпус, крышка, шпиндель, седло. В описании компании, WENZHOU DIYE VALVE & FITTINGS CO.,LTD, акцент делался именно на производстве арматуры для сложных химических и нефтегазовых применений, что внушало доверие. Заказали у них пробную партию. Клапаны пришли с полным пакетом документов, включая протоколы ультразвукового контроля сварных швов и результаты химического анализа металла. В работе уже больше трёх лет — нареканий нет. Это тот случай, когда внимание к деталям в документации отразилось и на качестве изделия.

О чём стоит договариваться с поставщиком заранее

Исходя из таких случаев, выработал для себя список обязательных пунктов при заказе подобной арматуры. Первое — требовать отдельные сертификаты на материал корпуса, крышки и шпинделя. Не общий, а именно на каждую поковку или пруток. Второе — техусловия на испытания. Гидроиспытания — это стандарт, но хорошо бы оговаривать испытания на герметичность не только водой, но и, например, аммиаком или гелием для особо ответственных применений.

Третье — покрытие. Для стали 06ХН28МДТ часто не требуется никакого покрытия, но если клапан будет стоять на внешней установке в морской атмосфере, можно обсуждать пассивацию поверхности. Это не панацея, но дополнительная защита от контактной коррозии. Четвёртое — маркировка. Она должна быть чёткой, несмываемой и содержать не только типоразмер и давление, но и фактическую марку материала. Лучше, если это будет клеймо, а не краска.

И последнее — упаковка. Казалось бы, мелочь. Но если клапаны везут морем, в упаковке должен быть ингибитор коррозии (VCI-плёнка или бумага). Видел, как дорогостоящую арматуру из 904L привезли в мокрой от конденсата деревянной обрешётке — на поверхности уже были следы поверхностной ржавчины, которую потом пришлось счищать.

Вместо заключения: мысль вслух

Так что, когда видишь в спецификации 15нж65нж сталь 06ХН28МДТ (904L), это не повод поставить галочку и забыть. Это скорее сигнал к началу подробного диалога. Диалога о среде, о температурных циклах, о возможных примесях, о режимах работы (постоянно открыт/закрыт или регулировка). Материал даёт возможности, но реализуются они только в качественном исполнении и правильном применении.

Сейчас на рынке много игроков, в том числе и такие, как упомянутая WENZHOU DIYE VALVE & FITTINGS CO.,LTD (их ресурс, кстати, allvalve.ru, полезно держать в закладках для сравнения спецификаций). Их подход, где детализация материалов вынесена на первый план, — это как раз то, что нужно для сложных проектов. Это экономит время и нервы на этапе приёмки и, что главное, предотвращает аварийные ситуации на объекте.

В общем, опыт учит, что с 'нержавейкой' для агрессивных сред мелочей не бывает. Каждый элемент, от химического состава сплава до последнего витка резьбы на заглушке, работает на общий результат. И доверять стоит только тем, кто это понимает и готов это подтвердить не громкими словами, а конкретными документами и качеством конечного изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кран шаровой трехходовой из нержавеющей стали

Кран шаровой трехходовой из нержавеющей стали -

Затвор дисковый резьба

Затвор дисковый резьба -

ручной мембранный клапан

ручной мембранный клапан -

Муфты из нержавейки

Муфты из нержавейки -

Кран шаровый муфтовый под привод нержавеющий

Кран шаровый муфтовый под привод нержавеющий -

Отвод резьбовой 45 градусов

Отвод резьбовой 45 градусов -

Краны трехходовые нержавеющие (L -тип) (T-тип)

Краны трехходовые нержавеющие (L -тип) (T-тип) -

Отвод резьбовой из нержавейки

Отвод резьбовой из нержавейки -

Штуцер резьбовой нержавеющий DIN

Штуцер резьбовой нержавеющий DIN -

CLAMP соединения, Клапаны обратные нержавеющие

CLAMP соединения, Клапаны обратные нержавеющие -

Муфта переходная вр-вр

Муфта переходная вр-вр -

Фильтр фланцевый Y-тип нержавеющий

Фильтр фланцевый Y-тип нержавеющий

Связанный поиск

Связанный поиск- Китай молочная муфта

- Затвор дисковый нержавеющий сварка

- затвор дисковый с редуктором Производители

- Приварные фитинги стальных труб Производители

- Китай Задвижка фланцевая

- краны шаровые муфтовые цена

- оптом задвижка чугунная фланцевая

- Обратный клапан межфланцевый тарельчатый нержавеющий высокое ксчество

- Молочная пищевая арматура

- кран шаровый фланцевый

- труба pexa evoh

.png)