Криогенная арматура

Когда говорят про криогенную арматуру, многие сразу представляют себе просто арматуру для низких температур. Но это, если честно, довольно поверхностно. Основная сложность — не просто выдержать -196°C, а сохранить работоспособность и герметичность в условиях постоянных термических циклов, усадки материалов и хрупкости. Частая ошибка — считать, что подойдёт любая нержавейка с усиленным уплотнением. На деле же, мелочей не бывает: от состава стали и термообработки штока до геометрии сальниковой камеры и даже способа нанесения смазки на резьбу шпинделя перед монтажом. Именно эти детали, а не просто заявленный температурный диапазон, определяют, протечёт ли задвижка после десятка циклов ?нагрев-охлаждение? или проработает годы.

Материалы: не просто ?морозостойкая сталь?

Возьмём, к примеру, корпусные отливки. Для криогеники часто идёт A351 Gr. CF8M. Но тут есть нюанс: критически важна структура металла. Если в теле задвижки после литья останутся микропоры или неравномерность структуры, при глубоком охлаждении в этих местах с большой вероятностью пойдут трещины. Я сам сталкивался с ситуацией, когда партия клиновых задвижек от одного поставщика показывала идеальные результаты при комнатных испытаниях, но давала течь на жидком азоте. При вскрытии обнаружилась неоднородность материала возлю фланца. Поставщик, конечно, ссылался на сертификаты, но проблема была именно в технологии литья и последующей термообработке.

Отдельная история — уплотнительные поверхности и седла. Здесь часто применяют наплавку стеллитом или аналогичными твёрдыми сплавами. Но наплавка наплавке рознь. Если процесс идёт с перегревом, возникает отпуск основного металла, и в зоне термического влияния появляется та самая хрупкость. Потом при монтаже, когда затягиваешь болты, может пойти микротрещина, которая себя и не проявит до первого же серьёзного охлаждения. Поэтому к сертификатам на наплавку нужно приглядываться особенно внимательно.

И ещё про штоки. Казалось бы, простейший элемент. Но для криогенной арматуры шток — это часто слабое место. Он проходит через сальниковое уплотнение, испытывая трение, и при этом часть его находится в зоне сверхнизкой температуры, а часть — снаружи. Материал должен иметь не только низкий коэффициент теплового расширения, но и сохранять вязкость. Часто используют аустенитные стали, но и здесь есть выбор: 304 или 316? А может, с особым содержанием углерода? От этого зависит поведение при циклических нагрузках. Неправильный выбор приводит к обрыву штока или заклиниванию — такие случаи были на моей практике при работе с ёмкостным оборудованием для хранения СПГ.

Конструкция и сборка: где прячутся проблемы

Конструкция криогенной арматуры — это всегда компромисс между герметичностью и надёжностью. Допустим, сильфонный узел. Отличное решение для абсолютной герметичности, но его ресурс ограничен циклами сжатия-растяжения. В проектах, где предполагается частое срабатывание, это может стать головной болью. Помню, на одной из установок по регазификации стояли именно сильфонные клапаны. По паспорту — всё прекрасно. А на деле после полугода эксплуатации начались отказы по микротрещинам в сильфонах. Причина — вибрации от насосного оборудования, которые проектировщики не учли. Пришлось оперативно менять на схему с сальниковым уплотнением специальной конструкции, но с увеличенным сроком обслуживания.

Очень важный момент — это удлинённая шейка. Её назначение понятно: вынести сальниковый узел и привод в зону положительных температур, чтобы избежать обмерзания. Но длина этой шейки — не произвольная величина. Она рассчитывается исходя из конкретных условий монтажа, типа изоляции и температуры окружающей среды на объекте. Слишком короткая — обледенение и отказ привода. Слишком длинная — излишние нагрузки на корпус, риск вибрации. Видел проекты, где заказывали стандартную длину, а потом, на месте, обматывали шейку греющим кабелем, что, по сути, признак неверно подобранной конструкции.

Сборка и предварительные испытания. Казалось бы, рутинный процесс. Но для криогенной техники чистота сборки — это догма. Любая стружка, пыль, конденсат внутри полости клапана при охлаждении превращается в абразив или ледяную пробку. Хорошие производители проводят сборку в чистых зонах, а после — обязательную продувку инертным газом. Кстати, о производителях. Сейчас на рынке много игроков, но не все понимают суть. Например, компания WENZHOU DIYE VALVE & FITTINGS CO.,LTD (их сайт — https://www.allvalve.ru) позиционирует себя как поставщик инженерной арматуры, в том числе и для низких температур. В их ассортименте есть криогенные шаровые краны и задвижки. Судя по техническим данным, они фокусируются на применении качественных марок стали и специальных уплотнений, что уже говорит о понимании базовых требований. Однако, в любом случае, при выборе такого ответственного оборудования, как криогенная арматура, данные с сайта — это только начало. Обязателен запрос детальных отчётов по испытаниям на термоциклирование и запрос референс-листа для проверки реального опыта на похожих объектах.

Испытания: паспортные и реальные

Испытания — это то, что отделяет декларацию от реальной готовности к работе. Стандартные приёмо-сдаточные испытания по ГОСТ или ISO включают проверку на герметичность при комнатной температуре и, иногда, на прочность корпуса. Но для криогенного применения этого катастрофически мало. Обязательны холодные испытания. Идеально — полномасштабные, с погружением в криогенную среду (жидкий азот) и проведением цикла открытия-закрытия. Но такое могут позволить себе не все производители из-за дороговизны стендов.

Часто применяют косвенный метод — испытание на гелиевом течеискателе в вакуумной камере после глубокого охлаждения. Метод хороший, но он не имитирует реальные рабочие давления и механические нагрузки. Поэтому в спецификациях для серьёзных проектов (например, в СПГ-инфраструктуре) всегда оговаривается программа испытаний, включающая термоциклирование: несколько десятков циклов охлаждения до рабочей температуры, выдержки и нагрева с проверкой герметичности на каждом этапе. Только так можно выявить ?усталость? материалов и соединений.

На практике бывало, что арматура, успешно прошедшая все заводские испытания, на объекте давала сбой. Один из запомнившихся случаев — с шаровым краном на трубопроводе жидкого этилена. После монтажа и пуска обнаружилась течь через сальник. Разобрали — оказалось, при монтаже монтажники повредили поверхность штока обычным гаечным ключом. Микроцарапина при охлаждении ?разошлась? и нарушила целостность уплотнения. Вывод: даже самая качественная криогенная арматура требует квалифицированного обращения на всех этапах, от выгрузки до ввода в эксплуатацию. Инструкции по монтажу — не просто формальность.

Обслуживание и ремонтопригодность

Это тема, которую часто упускают из виду на этапе закупки. Конструкция должна позволять обслуживание и ремонт в полевых условиях, часто — без демонтажа всей арматуры с трубопровода. Например, возможность замены седла или уплотнительных колец под давлением (в случае шаровых кранов с плавающим шаром) — огромное преимущество. Для задвижек важна конструкция крышки сальниковой камеры: насколько легко и безопасно можно подтянуть сальник или добавить набивку при необходимости.

Ещё один аспект — совместимость смазок. Низкотемпературная смазка, заложенная на заводе, должна быть совместима с той, которую будут применять при обслуживании на объекте. Иначе можно получить химическую реакцию, загустевание или, наоборот, вымывание смазки. Лучше сразу требовать у производителя информацию о марке смазки и иметь её запас.

Что касается ремонтных комплектов, то их наличие — признак серьёзного подхода производителя. Если компания, та же WENZHOU DIYE VALVE & FITTINGS CO.,LTD, предлагает готовые ремкомплекты для своей криогенной арматуры, это говорит о продуманности жизненного цикла изделия. В комплект должны входить не просто кольца, а именно те детали, которые подвержены износу: уплотнения седла, сальниковая набивка или кольца, пружины в сильфонном узле (если он есть), штатный крепёж для разборки. Отсутствие такого комплекта может привести к длительным простоям в поисках аналогов.

Рынок и выбор поставщика

Сегодня рынок криогенной арматуры довольно насыщен. Есть европейские бренды с историей, есть азиатские производители, предлагающие более конкурентные цены. Выбор всегда зависит от задачи, бюджета и, что немаловажно, от степени ответственности объекта. Для вспомогательной линии на азотной станции можно рассмотреть более бюджетные варианты. Для магистрального трубопровода СПГ или кислородного блока на металлургическом заводе — только проверенные решения с обширной референс-базой.

При оценке любого поставщика, будь то известный гигант или относительно новая компания, нужно смотреть не на красивые каталоги, а на инженерную поддержку. Готовы ли они предоставить расчёты на прочность для нестандартных условий? Есть ли у них технический специалист, который сможет вникнуть в детали вашего техпроцесса? Как быстро они реагируют на запросы по деталям материалов или чертежам? Это те моменты, которые впоследствии спасают от больших проблем.

В конечном счёте, криогенная арматура — это не просто товар, это компонент системы, отказ которого может иметь серьёзные последствия. Её выбор — это всегда технико-экономическое обоснование, где цена — только один из факторов. Надёжность, просчитанная конструкция, качество изготовления и, что не менее важно, техническая грамотность и ответственность поставщика — вот что в итоге определяет успех проекта. И опыт здесь, к сожалению или к счастью, часто приобретается через анализ не только успехов, но и неудач, своих или чужих.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Американка приварная

Американка приварная -

Задвижка кованая клиновая фланцевая ручная 31лс45нж 30лс41нж корпус ст. 09Г2С

Задвижка кованая клиновая фланцевая ручная 31лс45нж 30лс41нж корпус ст. 09Г2С -

Люк круглый

Люк круглый -

Заглушка нержавеющая

Заглушка нержавеющая -

Моющие головки для емкостей нержавеющие

Моющие головки для емкостей нержавеющие -

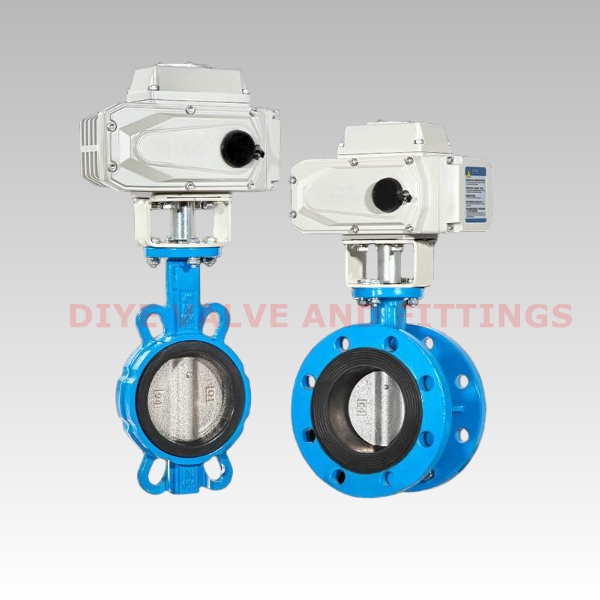

Криогенные клапаны

Криогенные клапаны -

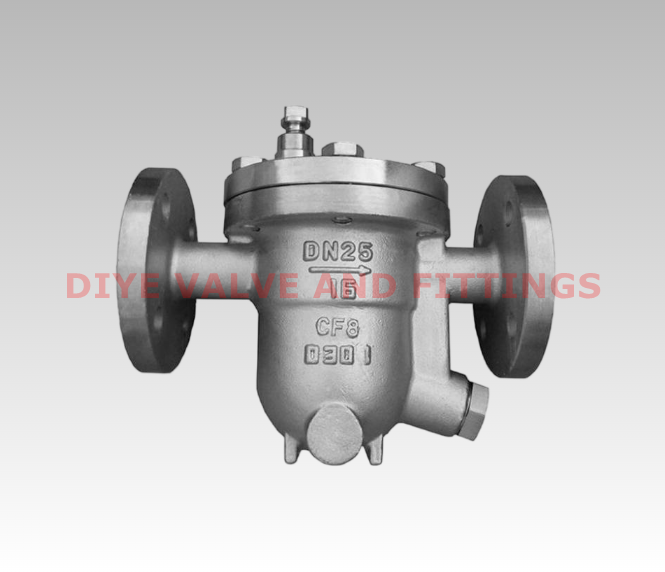

Конденсатоотводчики стальные Китай

Конденсатоотводчики стальные Китай -

Запорный вентиль-клапан 15с22нж 15с65нж

Запорный вентиль-клапан 15с22нж 15с65нж -

Кран нержавеющий муфтовый

Кран нержавеющий муфтовый -

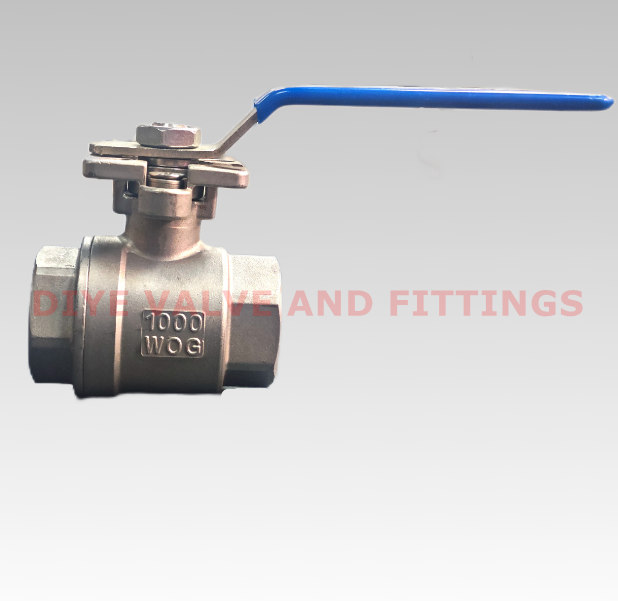

Кран шаровый муфтовый (1PC)

Кран шаровый муфтовый (1PC) -

Фланцы воротниковые из стали DIN 2633

Фланцы воротниковые из стали DIN 2633 -

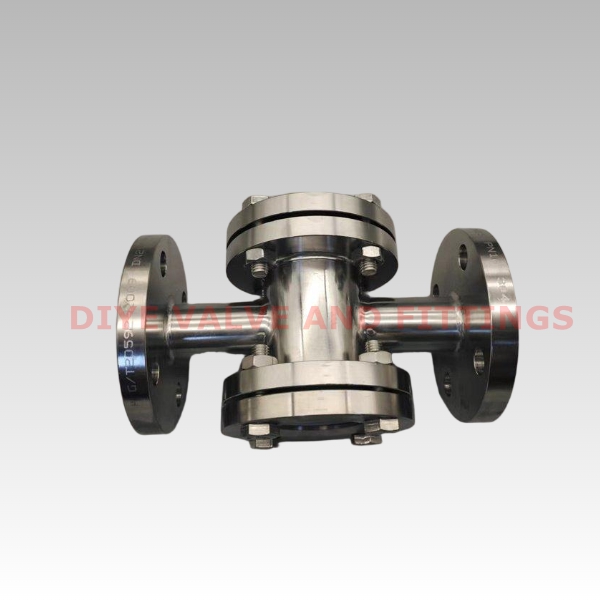

Стекло смотровое двустороннее из нержавеющей стали

Стекло смотровое двустороннее из нержавеющей стали

Связанный поиск

Связанный поиск- кран шаровый фланцевый кш ф высокое ксчество

- кран шаровый латунный муфтовый

- оптом Затвор дисковый

- задвижка чугунная фланцевая Производители

- Люки нержавеющие Производитель

- Затвор дисковый межфланцевый нержавеющий DIN высокое ксчество

- Муфта молочная в сборе нержавеющая

- Сгон резьбовой нержавеющий

- дисковый затвор нержавеющая сталь

- Кран шаровой фланцевый нержавеющий

- труба pexa evoh

.png)