Криогенные вентили и клапаны

Когда говорят про криогенные вентили и клапаны, многие сразу думают просто про 'морозостойкость'. Но это не просто сталь, которая выдерживает -196°C. Вся суть — в поведении материалов и уплотнений при глубоком охлаждении, в предотвращении конденсации влаги на штоках и фланцах, что в итоге ведёт к обледенению и отказу. Частая ошибка — считать, что если клапан условно 'криогенный', то его можно ставить в любую ориентацию или обслуживать как обычный. На деле же, даже выбор смазки для шпинделя становится отдельной историей — обычные смазки затвердевают, а специальные, вроде тех, что на основе фторопласта, требуют точного дозирования. Сам сталкивался с ситуацией, когда на объекте по хранению сжиженного природного газа (СПГ) после планового ремонта началась утечка как раз из-за неправильно подобранной пасты на сальниковом уплотнении. Вскрыли — а там всё раскрошилось.

Конструктивные особенности: не только удлинённая шейка

Да, удлинённая шейка (extension neck) — это первое, что бросается в глаза у криогенного клапана. Её задача — вынести сальниковый узел и подшипники штока из зоны сверхнизких температур в 'тёплую' зону, чтобы сальник нормально работал, а оператор мог повернуть маховик без риска обморожения. Но тут есть нюанс: длина этой шейки рассчитывается не абы как, а исходя из конкретных условий монтажа и теплоизоляции линии. Видел проекты, где из-за слишком толстого слоя пенополиуретана на трубопроводе стандартной длины шейки не хватило, и сальник всё равно промерзал. Пришлось заказывать нестандартные решения.

Ещё один момент — материал корпуса и внутренних компонентов. Для температур от -46°C до -101°C часто идёт углеродистая сталь с низкотемпературным отпуском, а вот для жидкого азота (-196°C) или жидкого кислорода уже требуется аустенитная нержавеющая сталь, например, AISI 304L или 316L, из-за сохранения ударной вязкости. Задвижки и шаровые краны для криогеники часто делают с полым шаровым сегментом или специальным профилем затвора, чтобы минимизировать объём жидкости, остающейся в полости корпуса при закрытии. Иначе при нагреве остаточная среда испарится, давление резко возрастёт и может разорвать корпус. Такие случаи бывают при неправильном дренаже.

Что касается уплотнений, то тут почти без вариантов — PTFE (тефлон) или его модификации, иногда с армированием. Резина, даже специальная, при таких температурах становится хрупкой, как стекло. Но и с PTFE не всё гладко: он имеет высокий коэффициент теплового расширения. Если при монтаже не оставить достаточный запас на сжатие/расширение при термоциклировании, уплотнение может потерять герметичность. Мы как-то ставили криогенные шаровые краны на азотную линию, и после нескольких циклов 'охлаждение-нагрев' на одном из фланцевых соединений пошла течь. Разобрали — прокладка из спирально-навитого уплотнения PTFE с графитом была равномерно сжата, но видимо, не учли разницу в расширении материалов фланца (нержавейка) и болтов (высокопрочная сталь). Пришлось пересчитывать момент затяжки с учётом рабочих температур.

Испытания и сертификация: что пишут в паспорте и что проверяют на деле

По стандартам, например, BS 6364 или ISO 28921, криогенные клапаны должны проходить испытания на герметичность и работоспособность при криогенных температурах. Но тут есть разница между типовыми заводскими испытаниями и тем, что требуется для конкретного проекта. На заводе часто проверяют клапан, погружая его в жидкий азот, а потом прогоняя гелий под давлением. Это даёт уверенность, но не имитирует реальные условия длительной работы с циклами и вибрацией.

В одном из проектов по строительству хранилища СПГ заказчик требовал дополнительных испытаний на термическое циклирование: 50 циклов охлаждения жидким азотом до -196°C и нагрев до +50°C с последующей проверкой герметичности на атмосфере гелиевого течеискателя. Это выявило проблему у нескольких криогенных вентилей от одного из поставщиков — после 30-го цикла начало 'потеть' сальниковое уплотнение. Оказалось, материал набивки сальника не был рассчитан на такое количество тепловых деформаций. В итоге партию забраковали.

Сертификация по пожаробезопасности (например, API 607) для криогенной арматуры тоже важна, особенно если речь идёт об установках, где возможен контакт с кислородом. Любая частица масла или органического материала в полости клапана при наличии жидкого кислорода — это риск возгорания. Поэтому для кислородных служб арматура проходит специальную очистку и обезжиривание, а на паспорте ставится соответствующая маркировка. Работая с поставщиками, всегда обращаю внимание на эти отметки. Например, на сайте allvalve.ru от компании WENZHOU DIYE VALVE & FITTINGS CO.,LTD в описаниях продукции часто указано соответствие стандартам вроде BS 6364, что уже даёт некоторую уверенность, но для ответственных объектов всё равно запрашиваются протоколы испытаний от независимой лаборатории.

Монтаж и эксплуатация: где чаще всего ошибаются

Самая частая ошибка при монтаже — игнорирование предварительного охлаждения (продувки) линии перед вводом в работу. Если резко подать криогенную жидкость в тёплый клапан, возникнет огромный термический удар, который может привести к деформации седла и корпуса, а также к растрескиванию сварных швов. Стандартная процедура — постепенная продувка линии холодным газообразным азотом для охлаждения до рабочих температур. Но на практике, особенно при сжатых сроках, этим часто пренебрегают. Результат — повышенный износ и внеплановые остановки.

Ещё один момент — ориентация при установке. Например, криогенные обратные клапаны (затворы) часто требуют строго вертикального монтажа для правильной работы под действием силы тяжести. А шаровые краны, наоборот, могут иметь ограничения по монтажу шаром вверх или вниз из-за возможного скопления жидкости в полости корпуса. В инструкции это обычно есть, но далеко не все монтажники её внимательно читают.

Обслуживание — отдельная тема. После демонтажа для ремонта криогенный клапан нельзя сразу разбирать. Нужно дождаться его полного прогрева до ambient температуры, иначе конденсация атмосферной влаги внутри приведёт к обледенению, а при разборке можно повредить компоненты. Также важно использовать только рекомендованные производителем смазки и уплотнительные материалы. Как-то пришлось ремонтировать предохранительный клапан на жидком кислороде, который начал 'травить' на давлении ниже уставки. При вскрытии обнаружили, что предыдущий механик использовал силиконовую смазку на золотнике, абсолютно недопустимую для кислородной службы. Хорошо, что вовремя обнаружили до аварии.

Выбор поставщика и специфичные продукты

Выбор производителя — это всегда компромисс между ценой, сроком поставки и качеством. Европейские бренды имеют долгую историю и обширную базу сертификатов, но их стоимость и сроки изготовления под заказ могут быть высокими. Азиатские производители, такие как упомянутая WENZHOU DIYE VALVE & FITTINGS CO.,LTD, часто предлагают более конкурентные цены и гибкость. Ключевое — проверить, есть ли у них реальный опыт поставок для криогенных проектов и могут ли они предоставить полный пакет документов, включая traceability материалов (отслеживаемость по плавкам).

На их ресурсе allvalve.ru видно, что в ассортименте представлены криогенные шаровые краны, задвижки, обратные и предохранительные клапаны, что говорит о специализации. Для не самых критичных применений, например, в пищевой промышленности для жидкого азота или в коммерческих системах хранения, такие продукты могут быть вполне адекватным выбором. Однако для крупных LNG-терминалов или аэрокосмической отрасли, где требования к надёжности и сертификации крайне жёсткие, чаще всё же выбирают проверенных игроков вроде Parker, Herose или ValvTechnologies, несмотря на стоимость.

Интересный продукт, на который стоит обратить внимание — криогенные сильфонные запорные клапаны. У них полностью герметичный сильфонный узел вместо сальника, что исключает утечку через шток. Это идеально для сред с высокой чистотой или токсичностью. Но и у них есть слабое место — ресурс сильфона по количеству циклов. При частом срабатывании он может устать и лопнуть. Поэтому для запорной функции, где клапан редко открывается-закрывается, они подходят отлично, а для регулирования расхода — нет.

Заключительные мысли и тренды

Сейчас всё больше внимания уделяется интеллектуализации. Появляются криогенные клапаны с датчиками положения, температуры на шейке, встроенными приводами с диагностикой. Это позволяет предсказывать необходимость обслуживания и избегать внезапных отказов. Но и сложность, и цена таких решений, конечно, выше.

Основной вывод из практики: с криогенной арматурой мелочей не бывает. Каждая деталь — от марки стали и длины шейки до момента затяжки болтов и процедуры охлаждения — влияет на итоговую надёжность. Нельзя слепо доверять только надписи 'криогенный' в каталоге. Нужно вникать в детали, требовать доказательства в виде испытаний и чётко прописывать условия эксплуатации в ТЗ. И всегда, всегда иметь в виду последствия возможной failure — утечка жидкого кислорода или метана это не просто испорченное оборудование, это серьёзная опасность. Поэтому даже при выборе более бюджетного варианта, например, рассматривая предложения с allvalve.ru, экономия должна быть разумной и не в ущерб ключевым параметрам безопасности и герметичности.

Что касается будущего, то спрос на криогенное оборудование будет расти вместе с развитием водородной энергетики и космических программ. И требования к арматуре станут ещё строже. Уже сейчас идут разговоры о новых стандартах для жидкого водорода, где температуры ещё ниже (-253°C), а проблемы с проницаемостью водорода через материалы добавляют головной боли конструкторам. Но это уже тема для отдельного разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резьбовой тройник вр

Резьбовой тройник вр -

Хомут для труб на стержне

Хомут для труб на стержне -

Китайский Краны муфтовые с электрическими приводами в сборе

Китайский Краны муфтовые с электрическими приводами в сборе -

Отвод резьбовой из нержавейки

Отвод резьбовой из нержавейки -

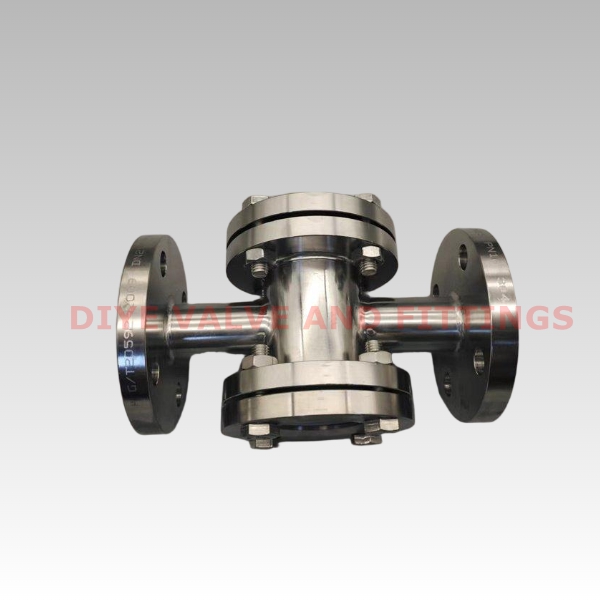

Обратный клапан межфланцевый тарельчатый нержавеющий

Обратный клапан межфланцевый тарельчатый нержавеющий -

Затвор дисковый

Затвор дисковый -

Кран шаровой трехходовой из нержавеющей стали

Кран шаровой трехходовой из нержавеющей стали -

Стекло смотровое двустороннее из нержавеющей стали

Стекло смотровое двустороннее из нержавеющей стали -

Муфты молочные SMS

Муфты молочные SMS -

Бортшайба нержавеющий

Бортшайба нержавеющий -

Американка нр-приварка

Американка нр-приварка -

Клапан регулирующий Гранрег

Клапан регулирующий Гранрег

Связанный поиск

Связанный поиск- оптом кран шаровый фланцевый кш ф

- Нержавеющие детали трубопроводов Производитель

- оптом молочная муфта

- оптом Затвор дисковый нержавеющий резьба

- межфланцевый 1PC Производители

- шиберная задвижка

- ФЛАНЦЫ НЕРЖАВЕЮЩИЕ Производитель

- Китай Затвор дисковый нержавеющий резьба

- Заглушка эллиптическая нержавеющая высокое ксчество

- Запорные клапаны (Вентили) нержавеющие Производители

- труба pexa evoh

.png)