Криогенные клапаны

Когда говорят о криогенных клапанах, многие сразу представляют себе просто клапан, который работает при низких температурах. Это, пожалуй, самое распространённое и в корне неверное упрощение. На деле разница между стандартным шаровым краном и криогенным — как между обычным автомобилем и машиной для арктических экспедиций. Основная загвоздка даже не в материале корпуса (хотя с этим тоже свои тонкости), а в конструкции штока, системе уплотнений и, что критично, в удлинённой шейке. Без неё — конденсация влаги из атмосферы на штоке и мгновенное обледенение, которое может буквально 'заморозить' управление. Сам видел, как на одной из установок по сжижению азота попробовали сэкономить, поставив обычный клапан с дополнительной изоляцией. Через неделю его пришлось отогревать паяльной лампой — аварийная остановка линии на полсуток. Вот с таких 'мелочей' и начинается настоящая специфика.

Конструктивные особенности: где кроется дьявол

Итак, с удлинённой шейкой разобрались — её задача отодвинуть сальниковый узел и подшипники штока из зоны криогенных температур в зону с приемлемыми условиями. Но и сама эта шейка — не просто труба. Важен материал, его коэффициент линейного расширения, иначе при охлаждении с -196°C возникнут чудовищные напряжения. Часто используют нержавеющую сталь марки 304L или 316L, но для более экстремальных сред, скажем, жидкого водорода, уже нужны специальные сплавы.

Следующий ключевой узел — седло и затвор. Для шаровых криогенных клапанов сфера обычно хромируется или покрывается никелем, но лично я скептически отношусь к некоторым гальваническим покрытиям. При циклических температурных нагрузках (нагрев-охлаждение) есть риск микротрещин и отслоения. Надежнее, на мой взгляд, цельнокованые или литые затворы из подходящей стали с последующей прецизионной шлифовкой. Уплотнение седла — часто тефлон (PTFE) или армированный тефлон, но опять же, нужно смотреть на его термоциклическую стойкость. Дешёвый тефлон после 50 циклов может 'осыпаться'.

И нельзя забывать про предварительное охлаждение. Хороший криогенный клапан должен выдерживать не только рабочую температуру, но и сам процесс ввода в эксплуатацию — резкий тепловой удар. Бывали случаи, когда клапан, идеально державший -196°C, давал течь именно в момент заполнения линии холодным агентом из-за неравномерной усадки деталей. Поэтому серьёзные производители проводят полномасштабные криогенные испытания не на образцах, а на каждой партии. Говорю это, потому что сам присутствовал на таких тестах — это не простая формальность.

Материалы и сварные соединения: вопрос не только прочности

Выбор материала — это всегда компромисс между механическими свойствами при низких температурах, хладостойкостью, коррозионной стойкостью и, увы, стоимостью. Углеродистая сталь при криогенных температурах становится хрупкой — это аксиома. Поэтому идёт нержавейка, латунь, медно-никелевые сплавы (типа монеля), алюминиевые сплавы. Для особо ответственных участков — инконель.

Но вот что часто упускают из виду — это сварка. Сварной шов на криогенном клапане — его ахиллесова пята. Недостаточная проварка, неправильно подобранная присадка, остаточные напряжения — всё это под нагрузкой низких температур может привести к катастрофе. Видел отчёт по отказу клапана на криогенной цистерне: трещина пошла именно от края сварного шва на фланце. Причина — микроскопические поры, невидимые при стандартном контроле. После этого случая мы для своих проектов стали требовать не просто сертификаты на материалы, а протоколы испытаний сварных соединений на ударную вязкость при рабочей температуре.

И ещё про покрытия. Внешняя краска — не для красоты. Она должна быть эластичной, чтобы не трескаться при температурных деформациях, и стойкой к конденсату. Часто используют эпоксидные составы. Внутренние покрытия, как правило, не применяются — только полировка поверхности для снижения адгезии примесей.

Применение и подводные камни в полевых условиях

Где всё это работает? Всюду, где есть сжиженные газы: криогенные клапаны для жидкого азота, кислорода, аргона, СПГ (сжиженного природного газа), жидкого водорода или гелия. Но для каждого газа — свои нюансы. Для кислорода — обязательная обезжиренная сборка, чтобы исключить риск возгорания. Для водорода — особая герметичность из-за высокой проникающей способности газа и риска охрупчивания металла.

На практике самая частая проблема — неправильный монтаж. Клапан может быть идеальным, но если его установить без учёта направления потока, без правильной опоры трубопровода (чтобы не было нагрузок на корпус), или забыть снять транспортировочные заглушки из седла — проблемы гарантированы. Один раз приехал на запуск системы, слышу странный свист. Оказалось, монтажники, сняв клапан для проверки, поставили его обратно, но не докрутили болты на фланцах по диагонали. Перекос в пару миллиметров — и уплотнение седла негерметично на холодном азоте.

Другая головная боль — техническое обслуживание. После демонтажа клапан нужно прогревать до комнатной температуры медленно, чтобы избежать конденсации влаги внутри. А перед повторной установкой — обязательно продувать инертным газом для удаления паров воды. Этому не учат в общих курсах по трубопроводной арматуре, это знание приходит с опытом, часто горьким.

О выборе поставщика и личный опыт

Рынок насыщен предложениями, от premium-брендов вроде Parker или Emerson до более доступных производителей. Важно понимать, что покупаешь не просто изделие, а ответственность. Дешёвый клапан может стоить дорого из-за последующих простоев. Для не самых критичных применений, например, в пищевой промышленности для азота, иногда можно смотреть на качественных производителей из Азии.

Здесь, к слову, могу упомянуть WENZHOU DIYE VALVE & FITTINGS CO.,LTD. Сталкивался с их продукцией на одном из проектов по криогенному хранению. Не буду говорить, что они конкурируют с топовыми европейскими брендами по всем параметрам, но для своего сегмента делают добротно. Важно, что у них на сайте allvalve.ru есть чёткое разделение по типам сред (азот, кислород, СПГ), указаны материалы и диапазоны температур. Это уже признак понимания специфики, а не просто каталог 'холодных клапанов'. Из их практики заметил, что они уделяют внимание именно конструкции удлинённой шейки и тестированию на герметичность в охлаждённом состоянии — а это как раз тот практический минимум, который отличает специализированного производителя от кустарщины.

При выборе всегда запрашиваю не только сертификаты соответствия, но и протоколы заводских испытаний (Factory Acceptance Test). Хорошо, если есть видео или фото процесса испытаний на герметичность после криогенных циклов. Личный урок: однажды поставили партию клапанов, у которых в сертификатах было всё идеально, а на деле при -160°C начал 'потеть' сальниковый узел. Оказалось, производитель тестировал только корпус на прочность, а не полную сборку в рабочем положении.

Взгляд в будущее и итоговые соображения

Криогенная техника не стоит на месте. Растут объёмы СПГ, развивается водородная энергетика, где температуры ещё ниже. Это требует от арматуры большей надёжности, возможно, новых материалов и решений по диагностике состояния 'на лету'. Внедряются 'умные' приводы с датчиками положения и температуры штока, но их тоже нужно адаптировать к суровым условиям.

Что остаётся неизменным? Базовые принципы: понимание физики низкотемпературных процессов, внимание к деталям конструкции и качеству изготовления. Криогенный клапан — это не та деталь, на которой можно экономить за счёт сомнительных упрощений. Его отказ — это всегда риск серьёзных финансовых потерь и, что важнее, угроза безопасности.

Подводя черту, скажу так: работа с криогеникой — это дисциплина. Дисциплина в проектировании, в выборе оборудования, в монтаже и обслуживании. И клапаны здесь — один из ключевых элементов, своеобразные 'ворота', контролирующие поток сверхохлаждённой среды. От их правильного выбора и применения зависит, будет ли вся система работать как швейцарские часы или превратится в источник постоянных проблем. Опыт, к сожалению, часто покупается ценой аварийных остановок. Лучше учиться на чужих ошибках, поэтому и пишу эти заметки — не как исчерпывающее руководство, а как набор живых, иногда болезненных, наблюдений из практики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крестовина из нержавеющей стали ВР

Крестовина из нержавеющей стали ВР -

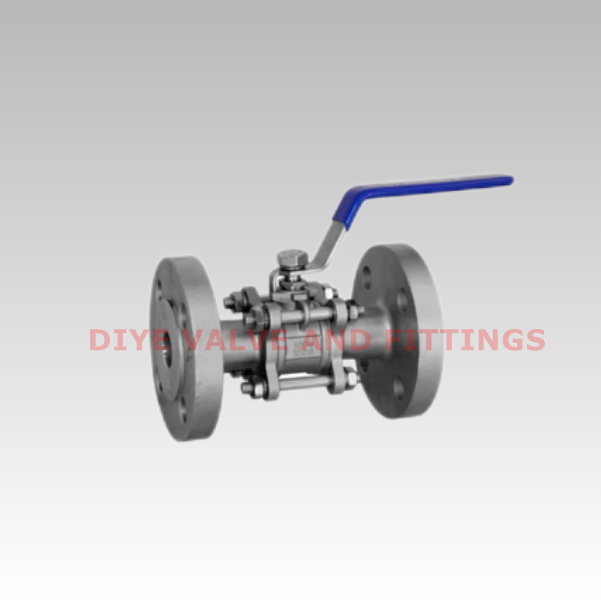

Кран шаровый фланцевый под привод нержавеющий

Кран шаровый фланцевый под привод нержавеющий -

Клапан запорный 1с-14-2 Ру373

-

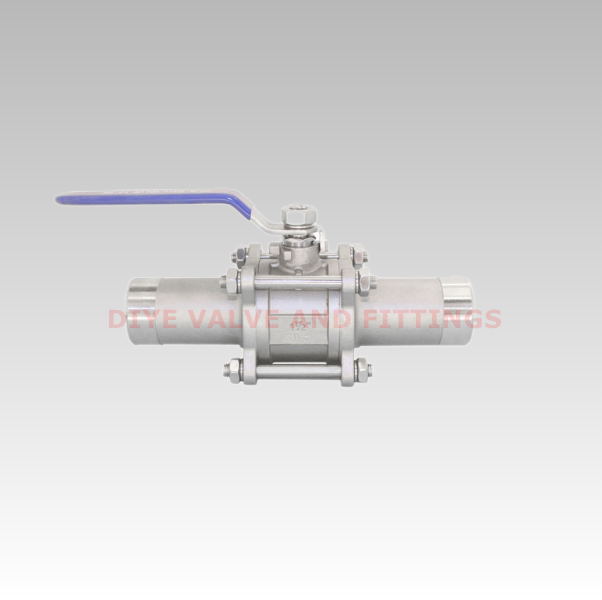

Краны фланцевые нержавеющие(3PC)

Краны фланцевые нержавеющие(3PC) -

Обойма соединения кламп

Обойма соединения кламп -

Контргайка нержавеющая

Контргайка нержавеющая -

Клапан обратный нержавеющий

Клапан обратный нержавеющий -

Кламповая заглушка

Кламповая заглушка -

Заглушка нр 4-х гран

Заглушка нр 4-х гран -

Задвижка клиновая фланцевая 30нж41нж

Задвижка клиновая фланцевая 30нж41нж -

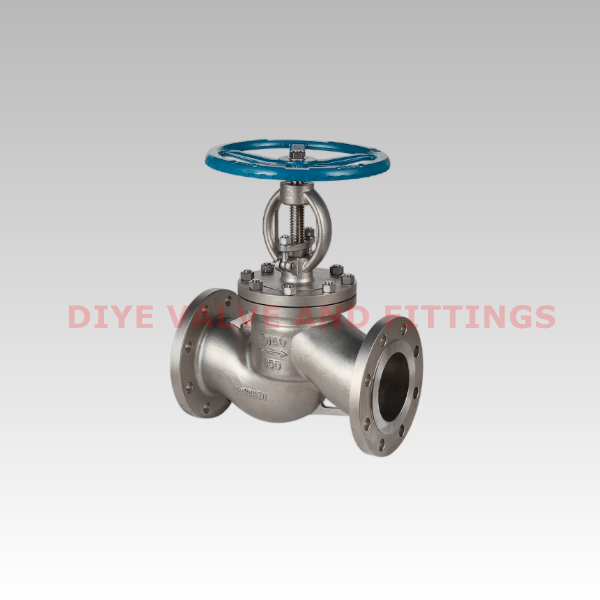

Вентиль запорный фланцевый нержавеющий-15нж65нж

Вентиль запорный фланцевый нержавеющий-15нж65нж -

Хомут для труб на стержне

Хомут для труб на стержне

Связанный поиск

Связанный поиск- Краны приварные с пневматическими приводами в сборе

- Арматура для пищевой промышленности Производитель

- Китай Вентиль запорный фланцевый

- межфланцевый 1PC

- Штуцер резьбовой нержавеющие Производитель

- молочная муфта

- кран шаровый фланцевый цена

- Стальные фитинги приварные из нержавеющей стали Производитель

- оптом затвор дисковый чугун

- кран шаровый муфтовый Производители

- труба pexa evoh

.png)