криогенный арматура задвижка

Когда говорят про криогенную арматуру, многие сразу представляют себе просто ?морозостойкую? сталь и думают, что главное — это материал. Но с задвижками для жидкого азота, кислорода, СПГ — история куда тоньше. Самый частый прокол — недооценка усадки материалов и поведения уплотнений при длительном цикле ?холод-тепло?. Вот с этого, пожалуй, и начну.

Материал — это только начало. Что на самом деле определяет надёжность?

Да, для криогеники обычно идёт сталь 09Г2С, 12Х18Н10Т или даже аустенитные нержавейки. Но ключевой момент — это состояние материала после глубокой обработки. Например, литьё против ковки. В литой задвижке, особенно крупного калибра, могут остаться микропоры, которые при -196°C ведут себя непредсказуемо — не сразу, а после нескольких циклов. Видел как на одной из установок по сжижению герия после полугода работы на задвижке DN150 пошла трещина не по сварному шву, а именно по телу корпуса. Разбирали — литьё, и в структуре неоднородность. Поэтому сейчас для ответственных узлов всё чаще смотрю в сторону поковок, хоть и дороже.

Ещё один нюанс — обработка поверхностей седла и клина. Полировка до зеркала — это не для красоты. Малейшая шероховатость на клине при усадке становится концентратором напряжения, плюс на неё налипает конденсат, который потом, при срабатывании, может превратиться в ледяную крошку и убить герметичность. Приходилось сталкиваться с ситуацией, когда задвижка после монтажа на линии жидкого кислорода вроде бы прошла опрессовку азотом, а при реальном пуске дала течь. Разобрали — на рабочей кромке клина была риска, невидимая глазу, но её хватило.

И по материалам уплотнений. Фторопласт, модифицированный графитом, — классика. Но он тоже ?садится? на холоде. Важно не просто взять ?криогенный? фторопласт, а понимать его степень наполнения и историю термоциклирования от производителя. Однажды взяли партию задвижок, в паспорте всё идеально. Смонтировали, запустили — через месяц стали подтекать. Оказалось, поставщик сэкономил на предварительном низкотемпературном старении уплотнительных колец, и они дали усадку больше расчётной. Теперь всегда запрашиваю протоколы испытаний на циклирование для уплотнений.

Конструктивные особенности: клин, шпиндель и прокладка фланцев

Конструкция клина в криогенных задвижках — отдельная тема. Жёсткий клин — это риск заклинивания из-за разницы коэффициентов расширения корпуса и клина. Поэтому чаще идёт упругий или составной клин. Но и тут есть подводные камни. Упругий клин должен иметь очень точный расчёт упругого элемента, иначе при охлаждении он не обеспечит равномерного прилегания к седлам. Был опыт с задвижками одного российского завода — вроде бы всё по ГОСТу, но на испытаниях при -196°C герметичность по классу ?А? не держали. Причина — конструкция упругого элемента не учитывала полную усадку корпуса, клин ?перекашивало?.

Шпиндель. Длинная шея (удлинённый шток) — это обязательное условие, чтобы сальниковое уплотнение было в зоне положительных температур. Но как обеспечить соосность и отсутствие вибрации этого длинного шпинделя? Частая проблема — биение при открывании/закрывании, которое со временем разбивает сальниковую коробку. Решение — не только точная механическая обработка, но и правильная сборка с контролем на специальных стендах. У WENZHOU DIYE VALVE & FITTINGS CO.,LTD на своём сайте allvalve.ru я обратил внимание, что они акцентируют на предварительных холодных испытаниях всей собранной арматуры. Это правильный подход — собранный узел проверяется в условиях, близких к рабочим, а не просто отдельные детали.

Прокладки фланцевых соединений. Спирально-навитые прокладки с графитовым наполнителем — стандарт де-факто. Но критичен момент затяжки. При низких температурах болты тоже ?садятся?, поэтому требуется повторная подтяжка после первых циклов охлаждения-нагрева. Многие монтажники этим пренебрегают, затягивают один раз по моменту — и всё. Результат — фланцевая течь на стыке задвижки с трубопроводом. Приходится составлять специальные регламенты на обслугу для ?горячей? подтяжки после первого же охлаждения.

Испытания и сертификация: бумаги против реальности

Сертификат на криогенное исполнение — это не просто бумажка. Должны быть протоколы испытаний именно на криогенных средах. Часто вижу, как предлагают задвижку с маркировкой ?для криогеники?, а в паспорте испытания только на механическую прочность и пневмоиспытание при комнатной температуре. Это бесполезно. Настоящие испытания — это циклы погружения в жидкий азот с проверкой герметичности и работоспособности запорного органа непосредственно в холодном состоянии.

Один из самых показательных тестов — это испытание на внешнее обледенение. Задвижка охлаждается, на ней искусственно наращивается лёд, а потом проверяется возможность её открытия/закрытия штатным приводом. Помню случай на азотной станции: задвижка с электроприводом вроде бы прошла все заводские тесты, но после зимы в неотапливаемом помещении, обросшая наледью, её клин заклинило. Привод сжёг мотор, пытаясь сорвать его с места. Оказалось, конструкция не учитывала возможность расширения льда в зазорах между крышкой и шпинделем.

Поэтому теперь при выборе всегда требую не только сертификат соответствия, но и подробные отчёты по криогенным циклическим испытаниям. И смотрю, чтобы в протоколе были именно те среды, с которыми предстоит работать — жидкий азот, кислород или, скажем, сжиженный природный газ. Поведение арматуры с жидким кислородом (высокие требования к чистоте и обезжиренности) и с жидким азотом (инертная среда) — это разные истории.

Монтаж и эксплуатация: где кроются основные риски

Даже идеальная задвижка может быть убита неправильным монтажом. Первое — чистота. При монтаже криогенной линии малейшая пыль, стружка, волокна от ветоши — это потом потенциальная пробка или источник возгорания (для кислорода). Перед установкой задвижку нужно продувать, причём чистым осушенным воздухом или азотом. Второе — соосность с трубопроводом. Нельзя допускать монтажных напряжений, подтягивая фланцы болтами, чтобы ?подогнать? misalignment. Это гарантированно приведёт к перекосу корпуса и неплотному закрытию клина на холоде.

Продувка и осушение линии перед вводом в эксплуатацию — отдельная критичная операция. Если в полости задвижки останется влага, при охлаждении она замёрзнет, и лёд может либо заблокировать клин, либо, что хуже, разорвать корпус. Был печальный опыт на старой установке: недосушили линию, запустили жидкий азот — через сутки на корпусе задвижки появилась трещина с каплями конденсата. Повезло, что не разорвало.

Эксплуатационный момент — плановое техническое обслуживание. Криогенная арматура не любит долгих простоев в закрытом состоянии без циркуляции среды. Если линия законсервирована, лучше оставить задвижки в полуоткрытом состоянии (если это допускает конструкция), чтобы избежать деформаций от неравномерной температурной нагрузки. Также нужно следить за состоянием смазки шпинделя — должна применяться только специальная низкотемпературная смазка, иначе на морозе она затвердеет.

Рынок и выбор поставщика: на что смотреть кроме цены

Рынок криогенной арматуры насыщен, от дешёвых азиатских до премиальных европейских марок. Но дешевизна часто обманчива. Экономия на контроле качества материала, на полноте испытаний вылезает боком на этапе эксплуатации. Поэтому при выборе важно смотреть не на красивые картинки в каталоге, а на техническую документацию и репутацию.

Например, рассматривая предложения, всегда изучаю, есть ли у производителя собственные испытательные стенды с криогенными ёмкостями, или испытания отдаются на аутсорс. Первое предпочтительнее — это говорит о налаженном цикле контроля. Компания WENZHOU DIYE VALVE & FITTINGS CO.,LTD, судя по информации на их ресурсе allvalve.ru, позиционирует себя как специализированный производитель арматуры, в том числе и для низкотемпературных применений. Для меня, как для специалиста, важным сигналом является наличие в описании конкретных деталей: упоминание об удлинённых крышках, материалах вроде ASTM A352 LCB/LCB, испытаниях в среде жидкого азота. Это говорит о понимании предмета, а не просто о копировании стандартных формулировок.

Крайне полезно запрашивать у поставщика не просто паспорт, а отчёт о типовых испытаниях конкретной партии или хотя бы фото/видео с испытательного стенда. И конечно, всегда стоит поинтересоваться референц-листом, где уже стоят их задвижки, и по возможности пообщаться с коллегами с этих объектов. Личный опыт эксплуатации — самый ценный критерий.

В итоге, выбор криогенной задвижки — это всегда компромисс между ценой, сроком поставки и, главное, уверенностью в её безотказной работе. Скупой платит дважды, а в криогенике — ещё и рискует остановкой дорогостоящей установки и вопросами безопасности. Поэтому лучше один раз тщательно проверить и взять арматуру у проверенного поставщика, который не скрывает деталей и готов предоставить всю техническую подноготную своей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

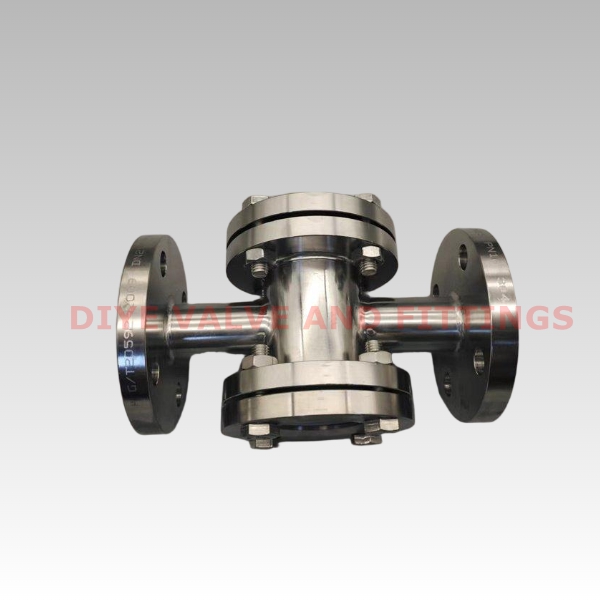

Стекло смотровое двустороннее из нержавеющей стали

Стекло смотровое двустороннее из нержавеющей стали -

Фланец плоский DIN 2576 DIN2577 (ISO)

Фланец плоский DIN 2576 DIN2577 (ISO) -

Заглушки нержавеющие

Заглушки нержавеющие -

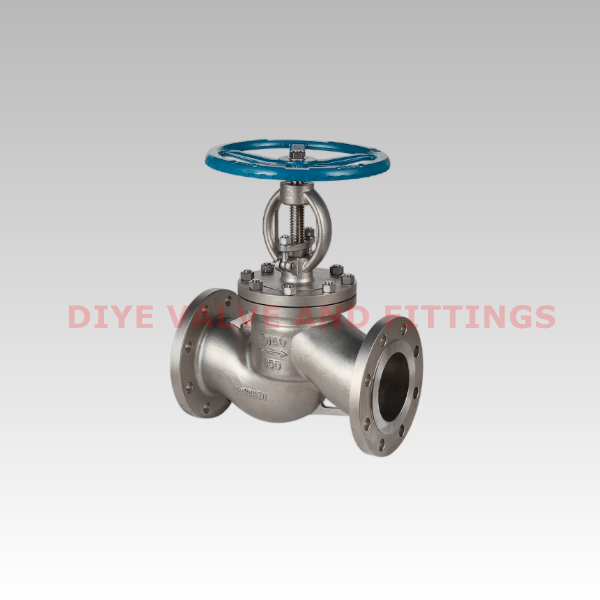

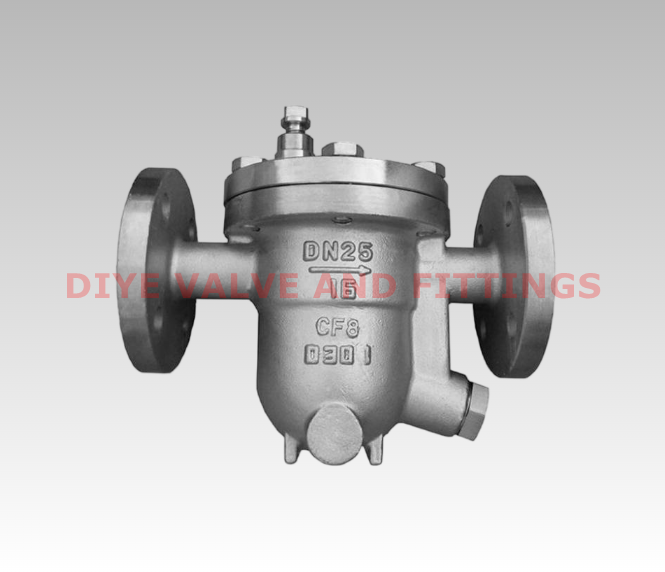

Вентиль криогенный проходной с длинным штоком

Вентиль криогенный проходной с длинным штоком -

Тройник нержавеющий ГОСТ

Тройник нержавеющий ГОСТ -

Клапан запорный 1с-14-2 Ру373

-

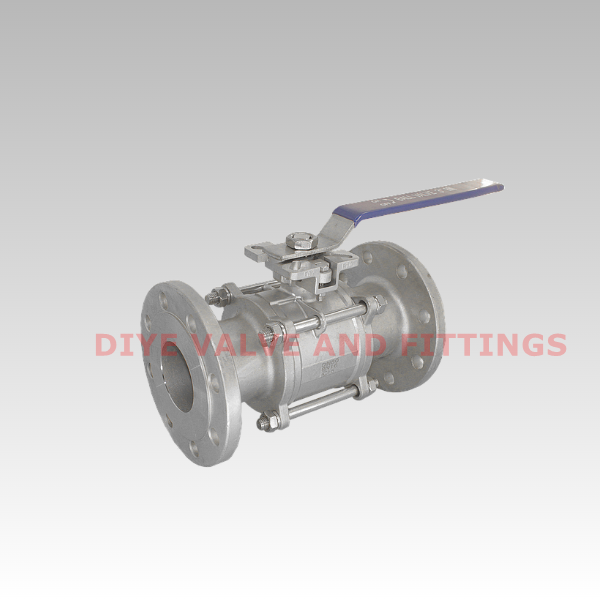

Кран шаровой фланцевый с редуктором

Кран шаровой фланцевый с редуктором -

Вентиль запорный фланцевый нержавеющий-15нж65нж

Вентиль запорный фланцевый нержавеющий-15нж65нж -

Контргайка нержавеющая

Контргайка нержавеющая -

Крестовина из нержавеющей стали ВР

Крестовина из нержавеющей стали ВР -

Заглушка нр 4-х гран

Заглушка нр 4-х гран -

Краны шаровые нержавеющие фланцевые

Краны шаровые нержавеющие фланцевые

Связанный поиск

Связанный поиск- оптом затвор дисковый поворотный фланцевый

- Китай кран шаровый фланцевый ld

- Краны фланцевые нержавеющие Производитель

- Штуцер конический нержавеющие Производитель

- оптом задвижка чугунная фланцевая

- Приварные фитинги стальных труб Производители

- оптом с двухсторонним пневмоприводом

- задвижки цена высокое ксчество

- краны шаровые фланцевые цена Производитель

- Китай Приварные фитинги стальных труб нержавеющие

- труба pexa evoh

.png)