15нж22нж

Вот этот шифр — 15нж22нж — у всех на слуху, но сколько раз видел, как его трактуют лишь как 'нержавейку для арматуры'. Это, конечно, верно, но только верхушка айсберга. На деле, если копнуть в спецификации и, что важнее, в практику, тут кроется масса нюансов, от которых зависит, будет ли узел работать как часы или начнёт подтекать после первых же теплосмен. Сразу оговорюсь, речь не о теории из учебника, а о том, с чем сталкиваешься на объектах, при приёмке партий или разборе отказов. Возьмём, к примеру, поставщиков вроде WENZHOU DIYE VALVE & FITTINGS CO.,LTD — их каталог на https://www.allvalve.ru пестрит позициями под эту марку, но одно дело — увидеть её в описании, и совсем другое — понять, что за этим стоит в реальных условиях эксплуатации.

Расшифровка и типичные заблуждения

Когда говорят 15нж22нж, многие сразу думают про хромоникелевую аустенитную сталь. Это так, но ключевое часто упускают — устойчивость к межкристаллитной коррозии после сварки. В спецификациях пишут 'стойкая', но на практике эта стойкость очень зависит от режимов термообработки самого изделия. Видел партии задвижек, где после сварки шейки штока не прошли должный отжиг — и в средах с даже слабыми агрессивными примесями (та же теплосеть с неидеальным химводоочищением) через полгода-год по швам пошла сетка трещин.

Ещё один момент — механические свойства при низких температурах. Для северных проектов это критично. Марка вроде бы подходит для -70°C, но здесь всё упирается в качество дефектоскопии литья. Помню случай на одной компрессорной: литой корпус крана, вроде бы сертифицированный по 15нж22нж, дал трещину не по шву, а по телу, после резкого охлаждения. При вскрытии обнаружили раковину, которую не выявили при УЗК. Так что сама марка — не панацея, она лишь задаёт направление, а надёжность определяет контроль на каждом этапе.

И да, часто путают, что эта сталь 'всё выдержит'. Нет, для высококонцентрированных кислот или сред с высоким содержанием хлоридов — это не лучший выбор. Тут нужны совсем другие сплавы. А 15нж22нж хороша именно для широкого диапазона умеренно-агрессивных сред: вода, пар, слабые растворы, нефтепродукты без высокого содержания серы. Но опять же — 'умеренно-агрессивных' — понятие растяжимое, каждый раз нужно сверяться с паспортом среды.

Практика подбора и логистики

Работая с поставками, например, через тот же ресурс allvalve.ru, всегда запрашиваю не просто сертификат соответствия на сталь, а протоколы заводских испытаний именно на готовых изделиях. Особенно на ударную вязкость и твёрдость в зоне термического влияния. У WENZHOU DIYE VALVE & FITTINGS CO.,LTD в этом плане подход понятен — документация обычно в порядке, но бывало, что в партии попадались изделия с разной партией металла. Визуально — одно и то же, а по факту у одних задвижек шток шёл чуть туже после нескольких циклов. Причина — микролегирование в разных плавках могло отличаться, что сказалось на износостойкости.

Логистика — отдельная история. Казалось бы, сталь нержавеющая, но при длительной транспортировке морским путём (а так часто и везут из Китая) без правильной консервации и упаковки может появиться точечная коррозия от солевой атмосферы. Особенно уязвимы резьбовые части и уплотнительные поверхности. Приходилось принимать решение — отправлять на повторную механическую обработку или браковать. Это прямые убытки и сдвиги по срокам.

Поэтому теперь в заявках всегда отдельной строкой оговариваю условия упаковки и консервации для морских перевозок. И обязательно выборочную проверку первой партии не на складе, а уже после пробного монтажа и опрессовки на тестовом контуре. Только так можно быть уверенным, что вся партия поведёт себя адекватно.

Монтаж и 'подводные камни'

Здесь ошибок больше всего. Монтажники, привыкшие к углеродистой стали, часто работают с 15нж22нж теми же методами. А это фатально. Например, затяжка фланцевых соединений — если перетянуть, аустенитная сталь начинает 'течь', происходит пластическая деформация, а потом — разгрузка и неизбежная течь. Нужно строго по кругу и динамометрическим ключом. Но кто этим заморачивается на объекте? В итоге получаем капель на фланцах, которую списывают на 'брак прокладки'.

Сварка. Теоретически, сталь свариваемая. Но если использовать неправильные присадочные материалы (не соответствующие по химсоставу) или нарушить защиту шва, в зоне сплавления выгорают легирующие элементы, и появляется та самая склонность к межкристаллитной коррозии. Видел последствия на трубопроводе химводоподготовки: красивый, ровный шов, а вокруг него через год — рыжие подтёки. Пришлось вырезать весь участок и менять.

И ещё про чистоту. Мельчайшая стружка от резки или частицы абразива от зачистки, оставшиеся на поверхности, становятся центрами питтинговой коррозии. Особенно в застойных зонах или при переменном смачивании. Поэтому после монтажа обязательна промывка и пассивация, но эту процедуру часто игнорируют, считая излишней для нержавейки. Зря.

Анализ отказов и кейсы

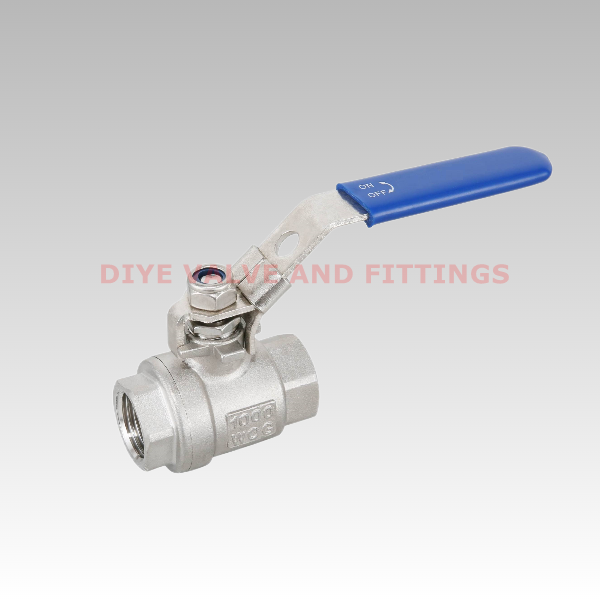

Один из показательных случаев был на котельной. Установили шаровые краны из 15нж22нж на линии подпитки. Через 9 месяцев на одном из них появилась течь по корпусу. Вскрытие показало классическую усталостную трещину, идущую от внутренней поверхности. Причина? Циклические гидроудары из-за неотрегулированных клапанов на линии. Сама сталь выдержала бы постоянное давление, но циклические нагрузки привели к усталости. Вывод: при подборе арматуры под эту марку стали нужно учитывать не только среду и давление, но и динамический характер нагрузки. Производители, в том числе и DIY VALVE, часто указывают только номинальное давление, а про циклическую стойкость — ни слова.

Другой пример — использование в пищевой промышленности, на линии розлива. Казалось бы, идеальная среда. Но после мойки горячими щелочными растворами на задвижках появились матовые пятна. Оказалось, что моющее средство содержало высокую концентрацию хлоридов, а температура усиливала их воздействие. Пришлось менять всю линию на сталь с более высоким содержанием молибдена. Это к вопросу о 'умеренно-агрессивных средах' — их состав нужно знать досконально.

Положительный кейс — установка на магистральном пароводяном тракте. Параметры: насыщенный пар, температура до 225°C, давление 16 атм. Задвижки из 15нж22нж отработали уже свыше 7 лет без замечаний. Ключевым фактором успеха здесь была правильная подготовка поверхности перед монтажом (обезжиривание, пассивация) и качественная обвязка — установка сильфонных компенсаторов, снявшая температурные напряжения с корпусов арматуры.

Взгляд в будущее и итоговые соображения

Сейчас идёт тенденция к ужесточению требований по ресурсу. И марка 15нж22нж, при всей её распространённости, будет всё чаще дополняться или заменяться более специализированными сплавами для ответственных узлов. Но для массового применения в ЖКХ, общей промышленности она ещё долго останется рабочим вариантом. Вопрос в грамотном применении.

Для таких поставщиков, как WENZHOU DIYE VALVE & FITTINGS CO.,LTD, вызов заключается в том, чтобы не просто предлагать изделия из этой стали, а сопровождать их детальными рекомендациями по монтажу и эксплуатации под конкретные среды. И, что важно, обеспечивать стабильность характеристик от партии к партии. Потому что доверие строится на предсказуемости.

В конечном счёте, 15нж22нж — это не волшебная формула, а инструмент. И как любой инструмент, она требует понимания, где и как её применять. Слепое следование шифру в спецификации без анализа реальных условий — верный путь к проблемам. Опыт же, набитый шишками на различных объектах, подсказывает: уделяй внимание деталям — от сертификата на плавку до технологии монтажа, — и тогда арматура из этой стали будет служить верой и правдой. Всё остальное — просто красивые буквы и цифры в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Люки овальные для емкостей

Люки овальные для емкостей -

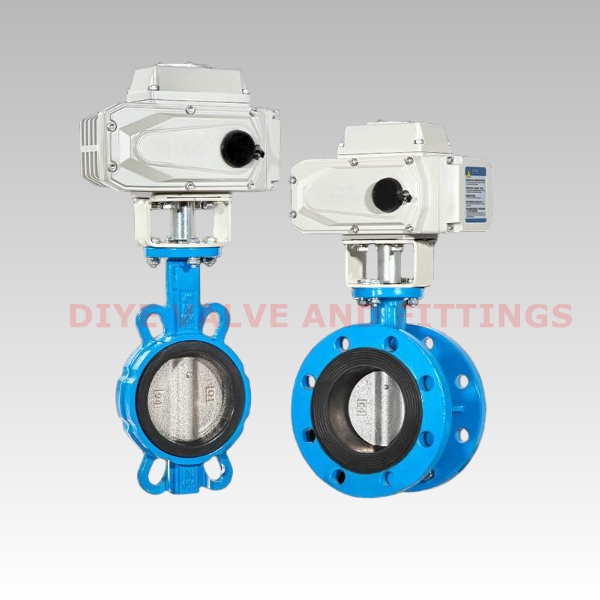

Затвор дисковый межфланцевый чугунный

Затвор дисковый межфланцевый чугунный -

Фланцы плоские ГОСТ 12820-80 нержавеющие

Фланцы плоские ГОСТ 12820-80 нержавеющие -

Задвижка стальная клиновая фланцевая 20Л

Задвижка стальная клиновая фланцевая 20Л -

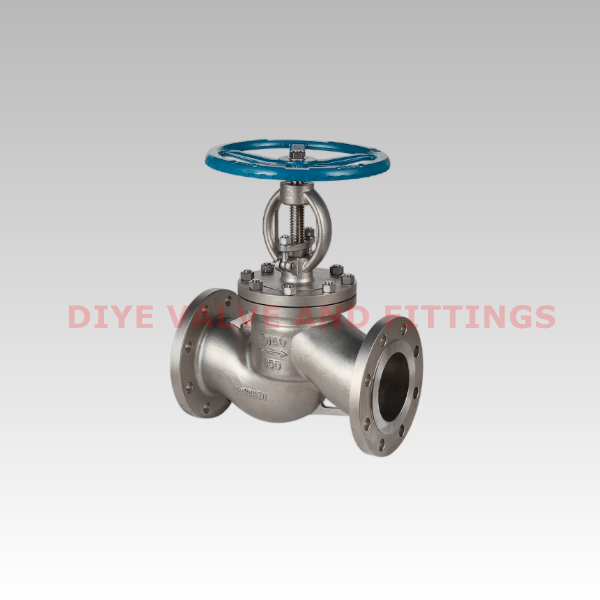

Вентиль запорный фланцевый 10Х17Н13М2ТЛ 15нж65нж

Вентиль запорный фланцевый 10Х17Н13М2ТЛ 15нж65нж -

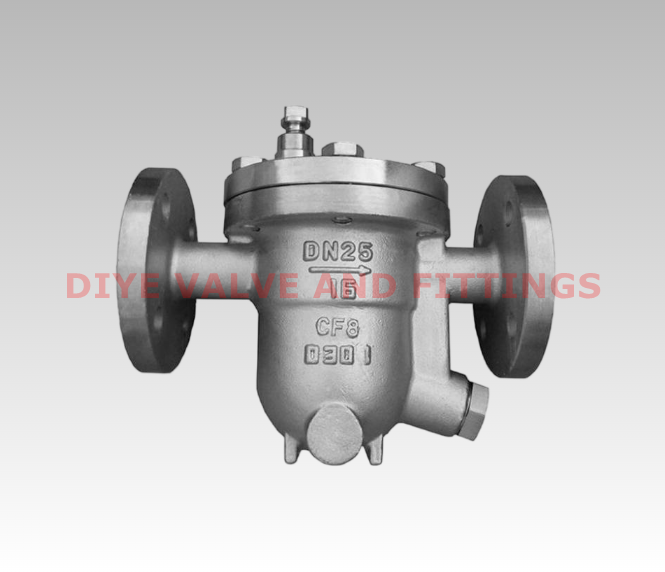

Конденсатоотводчики стальные Китай

Конденсатоотводчики стальные Китай -

Фланец плоский DIN 2576 DIN2577 (ISO)

Фланец плоский DIN 2576 DIN2577 (ISO) -

Отвод нержавеющий 180 гр

Отвод нержавеющий 180 гр -

Кран дисковый трехходовой с тремя затворами

Кран дисковый трехходовой с тремя затворами -

Вентиль запорный фланцевый нержавеющий-15нж65нж

Вентиль запорный фланцевый нержавеющий-15нж65нж -

Вентиль криогенный проходной с длинным штоком

Вентиль криогенный проходной с длинным штоком -

фланец нержавеющий (12Х18Н10Т, ГОСТ 33259-2015, IV)

фланец нержавеющий (12Х18Н10Т, ГОСТ 33259-2015, IV)

Связанный поиск

Связанный поиск- Штуцер резьбовой нержавеющие высокое ксчество

- Криогенный шаровой кран с цапфовым креплением

- оптом Вентиль запорный муфтовый

- краны шаровые фланцевые кш Производитель

- ФЛАНЦЫ НЕРЖАВЕЮЩИЕ Производители

- кран шаровый фланцевый кш Производитель

- Китай задвижка клиновая фланцевая

- кран шаровый фланцевый кш ф высокое ксчество

- муфты молочные нержавеющие

- оптом Затвор дисковый межфланцевый нержавеющий DIN

- труба pexa evoh

.png)