15нж65нж 12Х18Н9ТЛ

Часто вижу в запросах эти две марки вместе — 15нж65нж и 12Х18Н9ТЛ. Сразу понятно, что человек ищет что-то для арматуры, скорее всего, запорной, и разбирается не по верхам. Но здесь же сразу и ловушка: многие думают, что раз оба сплава 'нержавеющие' и идут на ответственные узлы, то они взаимозаменяемы или, по крайней мере, близки по применению. Это не так, и такая подмена в проекте может вылиться в серьёзные проблемы, причём не сразу, а через пару лет эксплуатации. Сам сталкивался с последствиями, когда по недосмотру в партии 12Х18Н9ТЛ для энергетических задвижек среднего давления попали детали из аналога 15нж65нж — вроде бы прошли приёмку, но через полтора года на горячем контуре пошли микротрещины. Не катастрофа, но останов, замена, репутационные издержки. Поэтому давайте разбираться без воды, как это бывает в реальной работе, а не в идеальных учебниках.

Разбор по косточкам: 15нж65нж

Если говорить о 15нж65нж, то это наша, отечественная классика для энергомашиностроения. Расшифровывается всё просто: 15% хрома, около 65% никеля, остальное — железо и легирующие добавки. Ключевое слово — аустенитный класс. Сплав рассчитан на длительную работу при высоких температурах, вплоть до 600-650°C, под давлением. Его главный козырь — высокая жаропрочность и стойкость к ползучести.

Где мы его реально применяем? В основном, это детали турбин, котлов, трубопроводов сверхвысоких параметров. Например, корпусные детали или штоки крупных энергетических задвижек, работающих на перегретом паре. На сайте WENZHOU DIYE VALVE & FITTINGS CO.,LTD (allvalve.ru), если посмотреть раздел для ТЭС и АЭС, там почти вся высокотемпературная линейка так или иначе связана с этим сплавом или его аналогами. Компания, кстати, давно поставляет арматуру для сложных проектов, и у них в техописаниях всегда чётко указано: 'материал штока — 15нж65нж'. Это не для красоты, это критично для допусков.

Но есть нюанс, о котором редко пишут в открытых каталогах. Этот сплав очень требователен к режимам термообработки и сварки. Неправильный отпуск — и пластичность падает. Сам видел, как на одном из заводов-смежников партия фланцев после сварки пошла с повышенной хрупкостью. Причина — не выдержали межпроходную температуру. Пришлось весь узел отправлять в переделку. Поэтому при заказе всегда уточняю не только сертификат, но и протоколы термообработки. Без этого даже с правильной маркой можно получить проблему.

Нержавейка для агрессивных сред: 12Х18Н9ТЛ

А вот 12Х18Н9ТЛ — это уже другая история. Это тоже аустенитная нержавейка, но с другим уклоном. Хрома меньше (17-19%), никеля 8-10%, и главная фишка — титан (около 0.8%). Буква 'Л' означает 'литейный'. Это важно: сплав изначально предназначен для получения фасонных отливок — корпусов, крышек, дисков затворов сложной формы.

Его основная специализация — коррозионностойкие среды. Не столько высокая температура (хотя до 600°C он тоже работает), сколько кислоты, щёлочи, растворы солей. Идеален для химической промышленности, нефтехимии, морской воды. Если 15нж65нж — это 'жар', то 12Х18Н9ТЛ — это 'химия'. На том же allvalve.ru в разделе для химических комбинатов почти вся корпусная арматура будет из этого или подобного ему сплава.

С титаном тоже не всё просто. Он добавлен для связывания углерода и предотвращения межкристаллитной коррозии. Но в литье это создаёт свои сложности — могут формироваться карбиды титана, влияющие на механические свойства. Качество отливки здесь решает всё. Помню случай с поставкой клиновых задвижек для одного химзавода. Корпуса из 12Х18Н9ТЛ прошли все проверки по химии, но на ультразвуковом контроле выявили неоднородность структуры в критичных сечениях. Отгружать не стали, хотя заказчик давил по срокам. Позже выяснилось, что литьё велось с нарушением технологии модифицирования. В итоге перелили. Моё правило: для ответственных сред помимо стандартных сертификатов на химсостав всегда запрашиваю заключение по макро- и микроструктуре отливки. Это отсекает 90% потенциального брака.

Ошибки применения и перекрестные зоны

Самая распространённая ошибка, как я уже намекнул — попытка заменить одно другим на основании 'оба нержавеющие'. Представьте: есть проект трубопровода для подачи горячего (500°C) конденсата с примесями агрессивных солей. Конструктор, экономя, указывает на все детали 12Х18Н9ТЛ — и на корпус, и на шток. Корпус, возможно, выживет, а вот шток, работающий на растяжение/сжатие при такой температуре в течение лет, — нет. У 12Х18Н9ТЛ предел длительной прочности при 500°C значительно ниже, чем у 15нж65нж. Результат — деформация или поломка штока через несколько лет. Ремонт в таких системах — это останов производства.

И наоборот. Если взять задвижку для холодной уксусной кислоты, но сделанную из 15нж65нж, потому что 'она круче и жаропрочнее', можно получить ускоренную коррозию в местах сварки или отливок. Легирование у них разное, и стойкость к конкретным средам — тоже.

Есть, однако, и перекрёстные зоны, где оба сплава могут рассматриваться. Например, трубопроводы насыщенного пара с температурой до 350-400°C. Здесь уже больше вопрос экономики и доступности полуфабрикатов. Но даже тогда решение должно приниматься с оглядкой на полный цикл эксплуатации: будут ли тепловые удары, есть ли риск конденсации агрессивных компонентов и так далее. Обычно мы в таких случаях делаем расчёт на ресурс и предлагаем заказчику оба варианта с пояснениями. Часто выбор склоняется в сторону 12Х18Н9ТЛ из-за лучшей свариваемости и цены, если параметры позволяют.

Практика закупок и контроль качества

Когда работаешь с поставщиками, типа WENZHOU DIYE VALVE & FITTINGS CO.,LTD, важно говорить на одном языке. Нельзя просто сказать 'нужна нержавейка 15нж65нж'. В техзадании обязательно указываю: конкретная марка по ГОСТ 5632 (или ТУ), требуемое состояние поставки (поковка, прокат), обязательные виды контроля (УЗК, цветная дефектоскопия для 15нж65нж; рентген или УЗК для критичных отливок из 12Х18Н9ТЛ).

У них, на их портале, обычно структурировано хорошо, но всегда есть детали. Например, для задвижки с указанием 'корпус — 12Х18Н9ТЛ' нужно уточнить: отливка цельная или сварная? Если сварная, то какими электродами и по какому режиму? Потому что сварка литого корпуса — это отдельная история, требующая предварительного подогрева и строгого соблюдения технологии, иначе в зоне шва теряется стойкость к коррозии.

Из личного опыта: как-то закупали партию обратных клапанов для котельной. В документах было всё чисто: и марка 15нж65нж для штока, и сертификаты. Но при монтаже обратили внимание на слишком лёгкую обработку резьбы на штоке — стружка шла нетипично. Запустили внеплановый металлографический анализ. Оказалось, вместо нужной марки поставили более дешёвую коррозионностойкую сталь с похожим составом, но без требуемого содержания никеля и молибдена. Жаропрочность была ниже. Пришлось всю партию возвращать. С тех пор для критичных применений обязательно выборочно отправляем образцы в независимую лабораторию, даже при наличии всех бумаг. Доверяй, но проверяй.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Видя в одном запросе 15нж65нж и 12Х18Н9ТЛ, я теперь всегда представляю себе не абстрактный 'список материалов', а конкретный узел, работающий в конкретных условиях. Это два разных инструмента для разных задач. Один — для борьбы с жаром и давлением, другой — с химией и сложными формами.

Главный вывод, который я для себя сделал за годы работы: не бывает 'просто нержавейки'. Каждая марка — это компромисс между десятком свойств. И правильный выбор — это не просто следование ГОСТу, это понимание физики процесса разрушения в конкретном узле. Будет это ползучесть, усталость, коррозионное растрескивание или что-то ещё?

Поэтому, когда коллеги или заказчики спрашивают совета, я никогда не даю ответ сходу. Всегда задаю встречные вопросы: температура, давление, среда, режим работы (постоянный, циклический), ресурс, возможность обслуживания. И только потом имя марки становится осмысленным. Будь то проверенный 15нж65нж для энергоблока или надежный 12Х18Н9ТЛ для химического реактора. Всё остальное — путь к неконтролируемому риску.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентиль запорный муфтовый нержавеющий

Вентиль запорный муфтовый нержавеющий -

Отвод нержавеющий 90 гр

Отвод нержавеющий 90 гр -

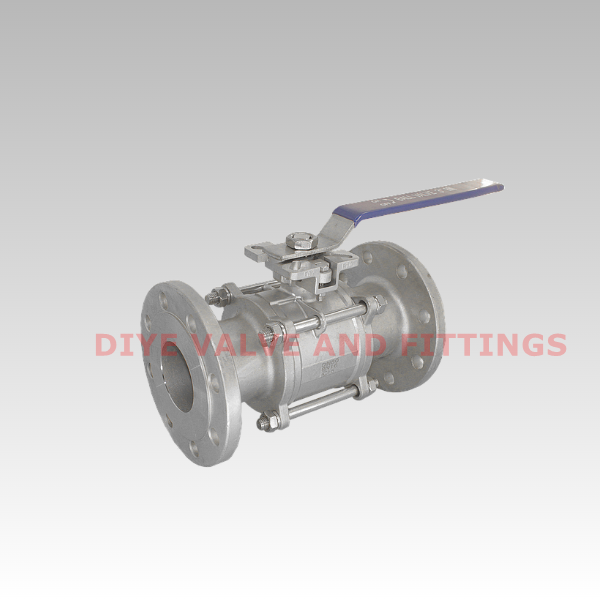

Краны шаровые нержавеющие фланцевые

Краны шаровые нержавеющие фланцевые -

Молочные муфты нержавеющие Китай

Молочные муфты нержавеющие Китай -

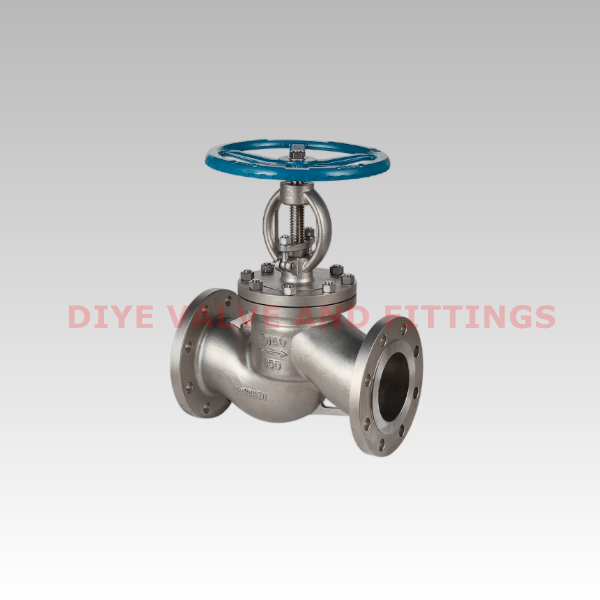

Вентиль запорный фланцевый нержавеющий-15нж65нж

Вентиль запорный фланцевый нержавеющий-15нж65нж -

CLAMP соединения, Клапаны обратные нержавеющие

CLAMP соединения, Клапаны обратные нержавеющие -

Кран шаровой трехходовой нержавеющий фланцевый

Кран шаровой трехходовой нержавеющий фланцевый -

Задвижка 30с41нж/30лс41нж Китай

Задвижка 30с41нж/30лс41нж Китай -

Фильтр муфтовый Y-тип нержавеющий

Фильтр муфтовый Y-тип нержавеющий -

Кран шаровой муфтовый трехходовой

Кран шаровой муфтовый трехходовой -

Задвижка чугунная фланцевая с обрезиненным клином 30ч39р

-

Молочные муфты в сборе нержавеющие DIN

Молочные муфты в сборе нержавеющие DIN

Связанный поиск

Связанный поиск- Задвижка высокое ксчество

- кран шаровый фланцевый цена высокое ксчество

- задвижка чугунная фланцевая Производители

- оптом задвижки цена

- оптом Молочные фильтры

- Кран шаровый муфтовый трёхсоставной нержавеющий (3PC) Производители

- шиберная задвижка Производитель

- Китай краны шаровые муфтовые ld

- рукоятка дискового затвора Производители

- задвижки стальные

- труба pexa evoh

.png)